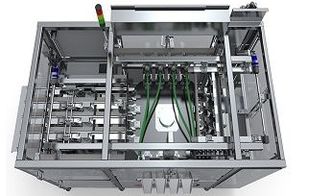

在现代制造业与产品设计领域,机械与电气的融合已不再是简单的物理组合,而是数据层面深度集成的系统工程。无论是自动化产线、智能设备还是复杂的产品原型,机械设计与电气系统的高效协同已成为提升效率、缩短开发周期、保障质量的关键。本文将探讨如何通过专业的计算机系统集成服务,轻松实现电气数据与机械设计的无缝对接,助您在激烈的市场竞争中占得先机。

一、 机械电气一体化设计的挑战与机遇

传统设计流程中,机械工程师与电气/自动化工程师往往各自为战,使用不同的软件工具(如机械CAD与电气ECAD)。这导致了一系列问题:

- 数据孤岛:机械模型与电气原理图、线束布局、PLC程序等数据分离,难以实时同步。

- 协同困难:设计变更无法及时传递,易造成接口错误、空间干涉、线缆长度估算不准等问题。

- 效率低下:大量的手动核对、重复输入和数据转换工作,拖慢了整体项目进度。

- 成本与风险:上述问题往往在后期装配或调试阶段才暴露,导致昂贵的返工和项目延误。

挑战背后是巨大的机遇。实现两者的集成,意味着可以:

- 实现并行工程:机械与电气团队可基于单一数据源协同工作。

- 提升设计准确性:自动检查机械-电气接口,预防错误。

- 优化生产与装配:直接生成精准的线束制造图纸、物料清单(BOM)和装配指导。

- 支持数字化孪生:为后续的仿真、调试与运维提供完整的数据基础。

二、 核心解决方案:专业的计算机系统集成服务

要克服上述挑战,需要超越简单的文件交换,采用系统性的集成方案。这正是专业的计算机系统集成服务的价值所在。该服务并非仅仅提供软件,而是提供一套涵盖技术、流程与方法的定制化解决方案。

关键集成维度包括:

- 工具链集成:

- 打通主流机械CAD(如SolidWorks, Siemens NX, Creo)与电气设计/自动化软件(如EPLAN, AutoCAD Electrical, Siemens TIA Portal)之间的数据通道。

- 实现诸如:将电气元件的3D模型及其连接点信息直接导入机械装配体;将机械布局中的安装位置、电缆路径信息反馈回电气设计工具。

- 数据管理与流程协同:

- 部署或集成产品生命周期管理(PLM)或协同平台,确保所有设计数据(机械图纸、电气原理图、线束图、PLC代码)版本统一、关联可追溯。

- 建立标准化的设计变更流程,确保任一方的修改都能自动通知相关方并触发必要的验证。

- 自动化与定制开发:

- 针对特定行业或企业流程,开发脚本、插件或中间件,自动化完成繁琐的数据提取、格式转换和报告生成任务。

- 例如:自动从集成模型中生成完整的线缆总览表、连接清单或用于采购的标准化BOM。

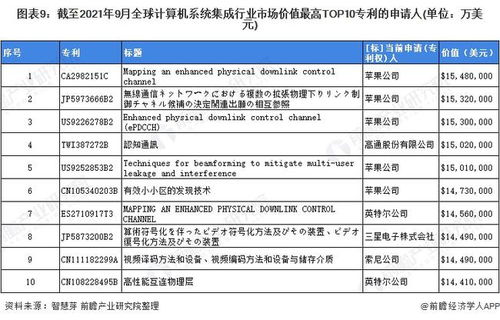

三、 产品探索:实现集成的关键技术平台

市场上已有诸多成熟的平台和工具致力于解决机电一体化设计集成问题,服务商通常会基于这些平台进行深度定制和集成。值得探索的产品方向包括:

- 西门子Xcelerator平台:通过Teamcenter(PLM)、NX(机械)、Capital(电气线束)、TIA Portal(自动化)的深度集成,提供端到端的数字主线。

- 达索系统3DEXPERIENCE平台:整合CATIA(机械)、ECAD解决方案等,支持从概念到维护的协同设计。

- EPLAN与机械CAD的协同方案:例如EPLAN Cogineer与Pro Panel,与SolidWorks、NX等有官方深度接口,支持机电一体化工程设计。

- 专用集成中间件:一些第三方软件专门从事不同CAD/ECAD系统间的数据转换与同步,作为轻量级集成选择。

专业的集成服务商将帮助您评估业务需求,选择最合适的技术组合,并负责具体的实施、配置和培训,让这些“产品”真正为您所用。

四、 如何开始:迈向集成的步骤

- 需求评估与规划:与集成服务商合作,梳理当前设计流程中的痛点,明确集成的主要目标和范围(例如,是先聚焦于3D线束布局,还是全流程数据管理)。

- 试点项目验证:选择一个有代表性的项目作为试点,实施集成方案。在小范围内验证技术路线的可行性、评估效益并磨合团队。

- 方案定制与部署:基于试点经验,完善集成方案,进行系统部署、数据迁移和定制开发。

- 培训与流程重塑:对设计团队进行工具和流程培训,确保新方法落地生根。这可能涉及设计规范和工作习惯的调整。

- 持续支持与优化:集成服务商提供持续的技术支持,并根据业务发展和技术演进,对集成系统进行优化和扩展。

###

将电气数据轻松集成到机械设计,已从“锦上添花”变为“势在必行”。它不仅是工具的连接,更是设计理念和流程的革新。通过借助专业的计算机系统集成服务,企业可以构建起流畅、精准、高效的机电协同设计环境,从而大幅提升产品开发质量与速度,降低全生命周期成本,最终在智能制造的浪潮中构建起坚实的数据驱动核心竞争力。立即开始探索适合您的集成之路,让机械与电力的融合从此变得轻松而强大。